熔煉工序作為鑄造生產(chǎn)的重要環(huán)節(jié),其能耗高、效率低、管理粗放等共性痛點(diǎn)日益凸顯,嚴(yán)重制約了企業(yè)的高質(zhì)量發(fā)展。

傳統(tǒng)鑄造行業(yè)熔煉車間痛點(diǎn)

人——對經(jīng)驗要求高,依賴?yán)蠁T工的經(jīng)驗判斷,新員工難以快速適應(yīng)并掌握生產(chǎn)技能;

機(jī)——過程連續(xù)控制的自動化程度較低,需要大量手動操作行車加料、手提料桶配合金、手動埋包球化等人工操作,生產(chǎn)作業(yè)效率較低,增加了人力成本和安全風(fēng)險;

料——缺乏批次管理,物料采購批次和質(zhì)量狀態(tài)不清晰,導(dǎo)致過程質(zhì)量穩(wěn)定性差,成本控制和質(zhì)量控制的矛盾突出;

法——紙質(zhì)工藝文件往往只用于體系檢查,實(shí)際操作主要依賴于人的主觀經(jīng)驗判斷,難以保證工藝要求執(zhí)行的規(guī)范性;

環(huán)——熔煉工序?qū)儆诟邷刈鳂I(yè)環(huán)境,生產(chǎn)環(huán)境差、安全風(fēng)險高等導(dǎo)致招工難、用工難的問題愈發(fā)明顯;

測——過程中測溫、稱重、成分等數(shù)據(jù)主要依賴于人工紙質(zhì)記錄,不能保證數(shù)據(jù)的真實(shí)性、準(zhǔn)確性,不能為質(zhì)量問題分析和改進(jìn)提供有效支撐。

安徽增材云數(shù)字科技有限公司聯(lián)合國家智能鑄造產(chǎn)業(yè)創(chuàng)新中心,聚焦鑄造企業(yè)熔煉工序存在的共性問題,提供軟硬件一體化解決方案。該方案緊扣熔煉工序的核心環(huán)節(jié),涵蓋了設(shè)備自動化改造、管理數(shù)字化提升、產(chǎn)品質(zhì)量可追溯等多個維度,旨在大幅度提升熔煉工序的生產(chǎn)效率、降低用人依賴、改善產(chǎn)品質(zhì)量。

熔煉車間數(shù)字化轉(zhuǎn)型解決方案

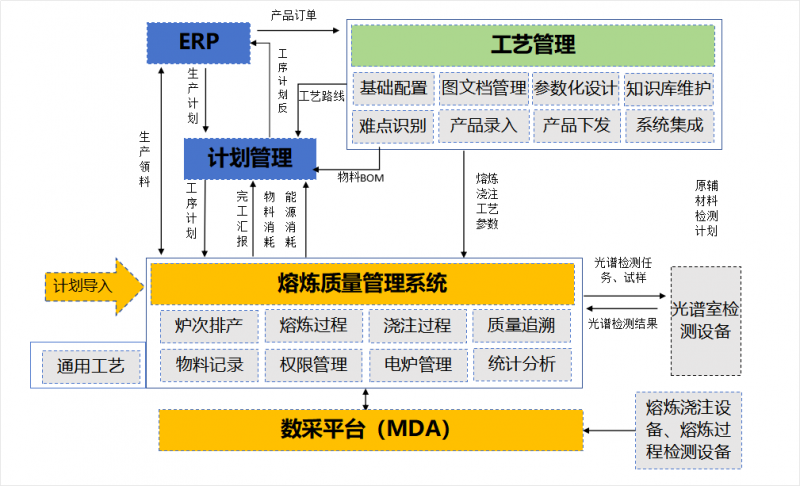

系統(tǒng)涵蓋了爐次計劃、爐包管理、質(zhì)量追溯、通用工藝、過程控制、基礎(chǔ)物料、統(tǒng)計分析、系統(tǒng)設(shè)置等模塊,靈活配置,快速部署,實(shí)現(xiàn)熔煉工序的全方位管控。

熔煉過程管控

基于設(shè)備直聯(lián)、定位識別、邊緣計算等多種物聯(lián)網(wǎng)技術(shù)應(yīng)用,實(shí)現(xiàn)過程關(guān)鍵數(shù)據(jù)的自動采集和有效集成;

基于爐次計劃、包次計劃的分級管理,實(shí)現(xiàn)過程關(guān)鍵數(shù)據(jù)的快速關(guān)聯(lián)和全面追溯;

基于過程控制模型,實(shí)現(xiàn)關(guān)鍵作業(yè)過程的實(shí)時監(jiān)測、分步管控和異常報警;

基于過程關(guān)鍵數(shù)據(jù)的全面分析,實(shí)現(xiàn)對熔煉效率、成本(能耗、物耗)、質(zhì)量的精準(zhǔn)管控。

熔煉管理數(shù)據(jù)應(yīng)用

從生產(chǎn)流程到物料管理,從質(zhì)量追溯到成本控制,每一環(huán)節(jié)的數(shù)據(jù)都被精準(zhǔn)捕捉并深入分析,為企業(yè)提供科學(xué)決策依據(jù)。

輕量化部署實(shí)施

集軟件系統(tǒng)、數(shù)據(jù)庫、數(shù)采平臺、操作界面、數(shù)采控制柜于一體,實(shí)現(xiàn)輕量化部署實(shí)施;

自動采集熔煉澆注過程中的關(guān)鍵數(shù)據(jù),實(shí)現(xiàn)過程數(shù)據(jù)的可靠記錄、追溯;

全流程管控熔煉澆注過程,從過程工藝、質(zhì)量、成本監(jiān)控,到產(chǎn)后統(tǒng)計分析;

便捷的操作方式,能夠滿足不同素質(zhì)操作人員的快速上手。

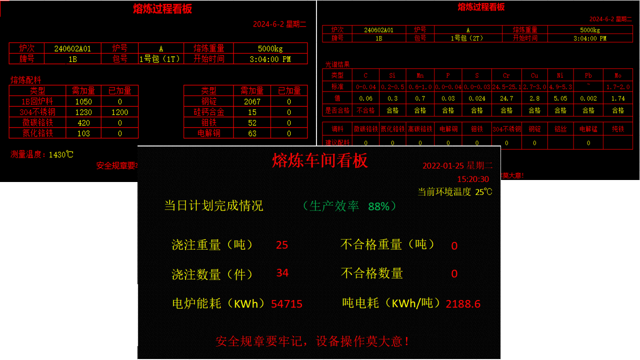

可視化看板

可視化看板能夠?qū)崟r展示熔煉車間的生產(chǎn)情況,包括生產(chǎn)數(shù)量、生產(chǎn)速度等關(guān)鍵信息,幫助管理人員迅速了解生產(chǎn)現(xiàn)狀,及時調(diào)整生產(chǎn)計劃和流程,提升生產(chǎn)效率和產(chǎn)品質(zhì)量。

典型應(yīng)用場景

行車自動加料

通過自動加料與熔煉質(zhì)量管理系統(tǒng)的集成,實(shí)現(xiàn)配料數(shù)據(jù)一鍵下發(fā),自動完成主料加配料;

自動加料過程實(shí)時記錄實(shí)際加料數(shù)據(jù),并與爐次信息關(guān)聯(lián)形成完整過程記錄表;

通過自動加料,提高配料準(zhǔn)確性,減少行車操作工。

合金自動加料

通過合金加料機(jī)與熔煉質(zhì)量管理系統(tǒng)的集成,實(shí)現(xiàn)配料數(shù)據(jù)一鍵下發(fā),自動完成合金輔料加配料;

自動加料過程實(shí)時記錄實(shí)際加料數(shù)據(jù),并與爐次信息關(guān)聯(lián)形成完整過程記錄表;

通過自動加料,提高配料準(zhǔn)確性,減少操作工勞動強(qiáng)度。

澆注機(jī)澆注場景

根據(jù)澆注形式(傾轉(zhuǎn)、底注)確定澆包與產(chǎn)品綁定邏輯;

根據(jù)造型線的邏輯工位和澆注機(jī)澆注過程集成,獲取實(shí)際每包的澆注數(shù)量、重量、時間等參數(shù);

澆注過程中涉及測溫、瞬時孕育、衰退時間等的與實(shí)際操作進(jìn)行關(guān)聯(lián)。

應(yīng)用成效

人員效能:有效提升人員利用率,增幅超10%;

數(shù)據(jù)追溯:確保數(shù)據(jù)準(zhǔn)確性、及時性、完整性,實(shí)現(xiàn)100%可追溯;

生產(chǎn)效率:平均熔化效率顯著提升,增幅達(dá)15%以上;

成本管控:綜合優(yōu)化生產(chǎn)成本(能耗、物料),節(jié)省約5%;

鐵水利用率:強(qiáng)化熔煉過程管理,精準(zhǔn)出鐵與澆注,減少鐵水浪費(fèi),提升成活率;

成品質(zhì)量:鑄件成品率穩(wěn)步上揚(yáng),提升1%以上;

管理革新:依托可靠數(shù)據(jù),實(shí)現(xiàn)科學(xué)管理決策,顯著提升生產(chǎn)管控效能。

國家智能鑄造產(chǎn)業(yè)創(chuàng)新中心依托共享集團(tuán)50余年的制造經(jīng)驗沉淀、30余項國家/行業(yè)/團(tuán)體標(biāo)準(zhǔn),開發(fā)了30余項軟硬件產(chǎn)品、形成了20余套解決方案;面向裝備制造行業(yè)(鑄造、鍛造、機(jī)床、軸承、泵閥等細(xì)分領(lǐng)域)提供數(shù)字化車間/智能工廠解決方案。

請輸入驗證碼